-

Envoyez-nous un courriel

sale@lscmagnetics.com -

Numéro de contact

+86 -13559234186

Envoyez-nous un courriel

sale@lscmagnetics.com

Numéro de contact

+86 -13559234186

Le rôle des aimants en béton préfabriqué de 2 100 kg dans les projets à grande échelle

Apr 28, 2025Dans les grands projets en béton préfabriqué, tels que les ponts et les immeubles de grande hauteur, les méthodes traditionnelles de fixation des coffrages (boulons et soudure) posent souvent des problèmes tels qu'une faible efficacité, un coût élevé et une facilité d'endommagement du coffrage. Aimant préfabriqué de 2100 kg, avec son attraction magnétique ultra-puissante et sa conception innovante, devient une « ancre invisible » indispensable dans l'ingénierie moderne.

Principe de fonctionnement : combinaison parfaite de la force magnétique et de la conception mécanique

Le noyau de l'aimant préfabriqué de 2 100 kg est composé d'un aimant néodyme fer bore (NdFeB), d'une enveloppe en acier et d'un mécanisme de contrôle magnétique. Sa conception unique libère la force magnétique de manière concentrée grâce à la coopération de l'aimant et de l'enveloppe en acier, permettant une force de maintien verticale pouvant atteindre 2 100 kg. La structure unique du boîtier de contrôle magnétique est reliée à la tige de contrôle magnétique par le bloc magnétique. Lors du fonctionnement, le gabarit en acier peut être adsorbé par pression sur le corps de la tige, et le ressort facilite un démontage rapide sans dommage mécanique ni outil complexe. Cette conception simplifie non seulement l'utilisation, mais garantit également la réutilisation du gabarit.

Scénarios d'application de base dans les grands projets

1. Ingénierie des ponts : assemblage précis de composants modulaires

Dans les composants de ponts tels que les poutres-caissons composites préfabriquées à âme en acier ondulé, des aimants sont utilisés pour fixer les coffrages en acier et les éléments noyés dans le béton. L'intégration de plaques magnétiques à la jonction entre l'âme en acier ondulé et la semelle en béton permet d'améliorer la fixation temporaire des éléments préfabriqués et d'obtenir un assemblage de haute précision avec des barres en acier précontraint. Cette technologie évite les dommages thermiques causés à l'acier par le soudage traditionnel et réduit le temps de réglage sur site.

2. Immeubles de grande hauteur : support efficace du système de coffrage

Le coulage des murs en béton des immeubles de grande hauteur doit résister à d'importantes pressions latérales. Des aimants de 2 100 kg peuvent être combinés à des systèmes de coffrage modulaires pour une fixation rapide des coffrages en acier. L'absence de perçage est particulièrement adaptée aux surfaces courbes complexes ou aux zones denses en barres d'acier, évitant ainsi la perte de résistance du coffrage due au perçage.

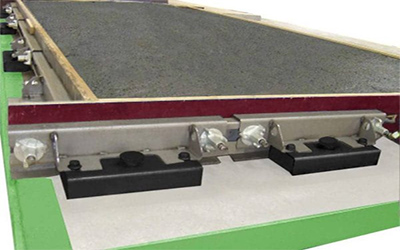

3. Usine de préfabrication : un outil clé pour une production standardisée

Dans l'usine d'éléments préfabriqués en béton, des aimants sont utilisés pour fixer la table du moule afin d'assurer la stabilité du coffrage pendant le coulage. Comparés aux fixations à vis traditionnelles, les aimants permettent une fixation en un clic et un déblocage par levier, ce qui permet de réduire le temps d'opération de 70 % et de prolonger la durée de vie du gabarit de 30 %.

Avantages techniques : triple amélioration de l'efficacité, de la sécurité et de l'économie

1. Révolution de l'efficacité

- Installation et démontage rapides : la fixation de l'aimant ne nécessite qu'une pression sur la tige de commande magnétique, et la séparation est réalisée grâce au principe du levier lors du démontage, ce qui est plus de 5 fois plus rapide que la méthode traditionnelle.

- Réduction du recours au travail manuel : aucun perçage ni soudage n'est requis et l'opération peut être réalisée par une seule personne, particulièrement adaptée aux opérations à haute altitude ou dans des espaces étroits.

2. Assurance qualité

- Zéro dommage au coffrage : La fixation magnétique n'a aucun contact mécanique, ce qui évite les rayures ou les déformations sur la surface du coffrage et améliore la planéité de la surface de moulage du béton.

- Positionnement de haute précision : l'aimant peut affiner la position et l'erreur est contrôlée au niveau millimétrique, ce qui convient aux constructions fines telles que les canaux de tendons précontraints dans les ponts.

3. Optimisation des coûts

- Taux de réutilisation : La durée de vie de l'aimant est supérieure à 10 ans, et le coût d'une seule utilisation n'est que de 1/5 de celui de la méthode traditionnelle.

- Réduction des déchets de matériaux : pas besoin de consommer de consommables tels que des boulons et des baguettes de soudage, ce qui réduit les émissions de carbone et la consommation de ressources.

Conseils de sécurité et d'entretien

Bien que les aimants présentent des avantages significatifs, leur fonctionnement nécessite néanmoins une attention particulière :

- Protection de sécurité : Portez des gants anti-pression lors de l'utilisation de gros aimants pour éviter un fort pincement magnétique.

- Contrôle de la température : l'environnement de travail doit être inférieur à 80℃ pour éviter l'atténuation magnétique.

- Entretien régulier : Enlever les résidus de béton et appliquer de l'huile antirouille pour garantir que la surface de l'aimant est lisse et que l'aspiration est stable.