-

Envoyez-nous un courriel

sale@lscmagnetics.com -

Numéro de contact

+86 -13559234186

Envoyez-nous un courriel

sale@lscmagnetics.com

Numéro de contact

+86 -13559234186

Comment le coffrage magnétique améliore la précision dans la production de béton préfabriqué ?

Apr 20, 2025Dans le contexte de l'industrialisation du bâtiment, l'efficacité et la précision de la production des éléments préfabriqués en béton déterminent directement la qualité et le coût du projet. Les coffrages traditionnels en bois et en acier reposent sur un positionnement et une fixation par boulons manuels, ce qui entraîne souvent des erreurs de dimensionnement des éléments dues à des écarts d'installation, à des déformations du gabarit et à d'autres problèmes. En particulier dans la production de masse, l'accumulation de petites erreurs peut déclencher une réaction en chaîne. Le système de coffrage magnétique devient une technologie clé pour résoudre ce problème grâce à une conception innovante.

Alors, qu'est-ce qu'un système de coffrage magnétique?

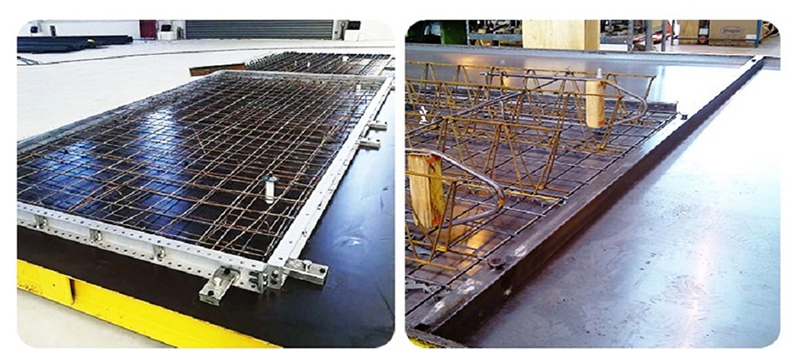

Il s'agit d'une technologie innovante qui utilise la force magnétique pour fixer et positionner le coffrage. Elle utilise des dispositifs tels que boîtes magnétiques Des pinces électromagnétiques permettent de fixer fermement le coffrage sur le coffrage inférieur en acier ou sur d'autres structures porteuses, permettant ainsi une installation et un démontage rapides. Ce système améliore non seulement l'efficacité de la construction, mais aussi la précision de production des éléments préfabriqués en béton grâce à un contrôle magnétique précis.

L’inconvénient du coffrage traditionnel est qu’il entraîne une perte de contrôle de la précision et un goulot d’étranglement de l’efficacité du projet.

Le coffrage traditionnel en béton préfabriqué est confronté à trois défis majeurs :

1. Forte dépendance à la main-d'œuvre : le serrage des boulons et l'étalonnage des supports reposent sur l'expérience des travailleurs, ce qui facilite l'introduction d'erreurs humaines ;

2. Faible précision de répétition : lorsque le coffrage est démonté et remonté, la cohérence du positionnement est difficile à garantir ;

3. Risque élevé de déformation : la pression de coulage du béton peut provoquer un déplacement local du coffrage et affecter la taille du coffrage.

Ces problèmes sont particulièrement importants dans la production à grande échelle. Selon les statistiques, le taux de reprise avec les procédés traditionnels peut atteindre 5 à 8 %, et la variation de taille de chaque lot de composants dépasse souvent ± 3 mm, ce qui affecte l'efficacité de l'assemblage ultérieur.

Le système de coffrage magnétique reconstruit la logique de fixation du coffrage grâce à la technologie d'adsorption magnétique et à la conception modulaire :

- Positionnement précis : le dispositif électromagnétique est intégré dans le joint du gabarit, ce qui génère une forte fermeture magnétique après la mise sous tension, permettant un amarrage sans faille et éliminant l'écart causé par l'espace des trous de boulons traditionnels (contrôle de précision jusqu'à ± 0,5 mm) ;

- Armature rigide : Le champ magnétique est réparti uniformément, ce qui augmente la résistance globale à la compression du coffrage de plus de 30 % et résiste à la déformation par pression latérale du béton ;

- Contrôle intelligent : Le capteur est utilisé pour surveiller l'état du coffrage en temps réel, et le déplacement anormal déclenche automatiquement une alarme pour éviter la production de produits défectueux par lots.

Comment parvenir à une production « zéro reprise » ? Trois avantages à analyser

1. Contrôle des écarts dimensionnels : un saut des centimètres aux millimètres

La force d'adsorption magnétique assure un jointage serré du gabarit, évitant ainsi les dislocations causées par des boulons desserrés ou des déformations de soudure dans les procédés traditionnels. Prenons l'exemple d'une ligne de production de panneaux muraux préfabriqués : après l'utilisation du gabarit magnétique, l'écart de longueur est réduit de ± 3 mm à ± 0,8 mm, et le taux de qualification atteint 99,6 %.

2. Cohérence des composants : le secret de la réplication standardisée

Les gabarits magnétiques modulaires permettent un démontage et une réinitialisation rapides. Grâce au codage des pôles magnétiques prédéfini, le gabarit est automatiquement aligné à chaque réorganisation, garantissant ainsi l'uniformité dimensionnelle de milliers de composants. Ceci est essentiel pour répondre aux exigences d'interchangeabilité des bâtiments préfabriqués.

3. Taux de reprise réduit : double économie de coût et de temps

La haute précision réduit directement le besoin de traitement secondaire tel que la réparation et la découpe.

Pourquoi est-il conçu pour la « production de masse » ?

1. Changement de moule extrêmement rapide : le changement de modèle traditionnel prend plusieurs heures et le module magnétique peut passer à un nouveau moule de composant en 20 minutes grâce à un réglage combiné ;

2. Durée de vie et réutilisabilité : le matériau magnétique à haute résistance a une durée de vie de plus de 100 000 fois, adapté à une utilisation répétée à long terme ;

3. Compatible avec l'automatisation : amarrage transparent avec des bras robotisés et des robots de coulée pour obtenir un contrôle numérique complet du processus, adapté aux besoins d'extension des usines intelligentes.