-

Envoyez-nous un courriel

sale@lscmagnetics.com -

Numéro de contact

+86 -13559234186

Envoyez-nous un courriel

sale@lscmagnetics.com

Numéro de contact

+86 -13559234186

Avec le développement rapide des bâtiments préfabriqués, éléments préfabriqués en bétonEn tant que composant essentiel, les éléments préfabriqués présentent une qualité qui impacte directement la sécurité, la durée de vie et l'esthétique des bâtiments. Cependant, tout au long du processus de production, du coulage et de la vibration au durcissement et au démoulage, divers défauts de qualité peuvent survenir, même avec la moindre négligence. Selon les statistiques sur site, plus de 60 % des composants présentent des dommages esthétiques ou structurels à divers degrés lors du démoulage. Ces défauts affectent non seulement l'apparence, mais peuvent également présenter des risques structurels. Cet article analyse systématiquement les problèmes de qualité courants dans la production d'éléments préfabriqués et propose des stratégies pratiques de prévention et de contrôle.

Une analyse approfondie des types et des causes des défauts de qualité de base

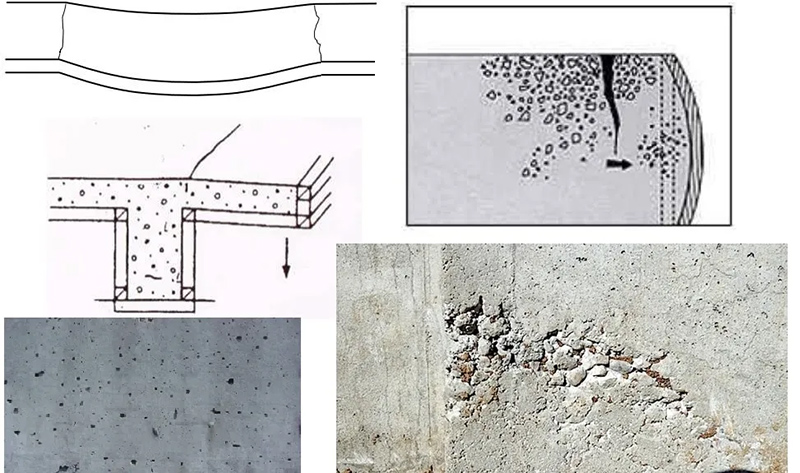

1. Fissures : des marques de surface aux menaces structurelles.

Les fissures sont l’un des défauts les plus courants et les plus dangereux et peuvent être classées par profondeur :

- Fissures de surface : principalement causées par un entretien inapproprié

- Fissures profondes : souvent causées par un retrait prématuré du coffrage ou par un impact externe

- Fissures traversantes : principalement causées par des défauts de conception (tels que des composants excessivement longs ou insuffisamment épais) ou une application inégale du mortier

En automne et en hiver, lorsque la différence de température entre le jour et la nuit dépasse 10 °C, l'incidence des fissures transversales traversantes dans les dalles composites, dues aux contraintes de retrait, augmente de 40 %. Bien que ces fissures n'affectent pas immédiatement la structure, elles peuvent accélérer la corrosion de l'acier et réduire considérablement sa durabilité.

2. Ébauche et nid d'abeilles : un double défi pour l'intégrité de la surface

- Ébauche : Se présente sous forme de points denses et piqués de ≤ 5 mm de diamètre, principalement causés par des débris adhérant au coffrage, une application inégale d'agent de démoulage ou une défaillance vibratoire localisée entraînant la formation de bulles d'air. - Nid d'abeille : Cavités de plus de 5 mm de diamètre laissant apparaître la pierre. La cause sous-jacente est la ségrégation du béton (séparation du mortier et de la pierre) ou une défaillance vibratoire, en particulier dans les zones de barres d'armature denses ou aux joints de coffrage.

Bien que la rugosité ait un impact minimal sur la résistance structurelle, elle peut directement conduire à la dégradation des composants, voire à leur mise au rebut dans des projets nécessitant des finitions de haute qualité, comme le béton nu.

3. Trous et barres d'armature exposées : un coup fatal à la résistance structurelle

- Trous : cavités plus profondes que l'épaisseur du revêtement, se produisant souvent dans les passages d'armatures précontraintes ou dans les zones d'armatures denses. Les principales causes sont les interruptions d'alimentation en béton, le blocage par ségrégation ou les défaillances dues aux vibrations.

- Barres d'armature exposées : exposition directe des barres d'armature, souvent causée par le déplacement des entretoises de couverture, le surpeuplement des barres d'armature ou le retrait prématuré du coffrage, entraînant des bords et des coins endommagés.

4. Bulles d'air et pourriture des racines : signes typiques d'un processus hors de contrôle

- Bulles d'air en feuille : Des bulles agglomérantes se forment à la surface après le démoulage. Ceci est directement lié à une faible teneur en sable, à un mauvais choix d'agent de démoulage ou à des paramètres de vibration incorrects. - Pourriture des racines : La perte de coulis au bord inférieur d'un composant crée une bande lâche, principalement due à une défaillance du joint de coffrage ou à un ressuage du béton.

Les zones de bulles denses s'accompagnent souvent d'une diminution de la dureté de la surface, ce qui les rend plus susceptibles de s'écailler dans des conditions de gel-dégel.

5. Bords et coins ébréchés : un maillon faible dans la chaîne de manutention

Les coins des composants sont endommagés ou manquants, principalement lors du retrait et du levage du coffrage :

- Résistance insuffisante du coffrage (moins de 70 % de la valeur de conception)

- Collision avec un engin de levage

- Défaut de protection des coins lors de l'empilage

En particulier dans les composants à parois minces tels que les marches d'escalier, le taux d'écaillage peut atteindre plus de 15 %, ce qui augmente considérablement les coûts de réparation.

Les défauts de qualité des composants préfabriqués agissent comme un miroir, reflétant à la fois la nature scientifique du mélange de matériaux et la rigueur du processus. De l'application d'un agent de démoulage à la courbe de contrôle de la température pendant le durcissement à la vapeur, chaque détail joue un rôle déterminant dans la durée de vie du composant.

Comparaison des matériaux et des méthodes de réparation des défauts courants

| Type de défaut | Matériaux applicables | Processus clés | Exigences d'entretien |

| Fissures <0,2 mm | Base époxy liquide + tissu de verre | Élargissez la fissure de 15 à 20 cm de chaque côté à l'aide d'une brosse. Nettoyez la surface de base à l'acétone. | Séchage à l'ombre pendant 72 heures |

| Fissures > 0,2 mm | Mortier époxy/mortier chloré | Coupez une rainure trapézoïdale à la profondeur de la barre d’armature. | Durcissement humide pendant ≥ 14 jours |

| Rugosité | Mortier de ciment 1:2 + colorant ciment blanc | Appliquez une pression semblable à celle du mastic. | Protection contre l'humidité avec film pendant 48 heures |

| Trou | Béton à granulats fins de qualité supérieure | Faites tremper la base dans l'eau pendant 72 heures et ajoutez 0,1 ‰ d'agent d'expansion en poudre d'aluminium. | Durcissement sous pression supérieure du coffrage pendant 7 jours |

| Couper les bords et les coins | Béton de même nuance + agent d'interface | Rendre la surface de base rugueuse et couler le béton à l'aide d'un coffrage. | Arrosage et cure de 7 jours |

| Solution de réparation innovante : pour les zones à bulles denses, un mortier de ciment à base d'émulsion styrène-butadiène peut être utilisé. Sa force d'adhérence est 50 % supérieure à celle d'un mortier traditionnel et la différence de couleur est plus faible. | |||